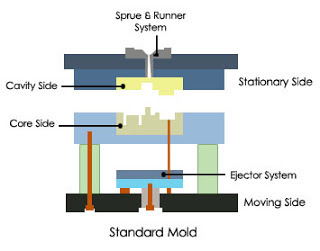

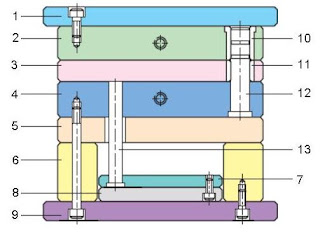

Gate adalah celah sempit tempat masuknya material plastik yang sudah di lelehkan kedalam rongga produk pada mold. Sebelum mencapai gate material tersebut akan melewari sprubush dan runner sebagai pengarah aliran material.

Posisi dan ukuran gate sangat berpengaruh terhadap hasil akhir dari produk yang akan di cetak/buat. Mulai dari appearance produk karena posisi gate tidak boleh terlihat dari luar produk, pengisian produk yang tidak sempurna serta second process setelah produk tersebut dicetak.

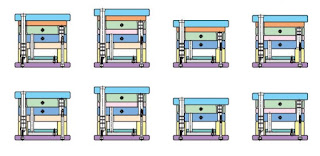

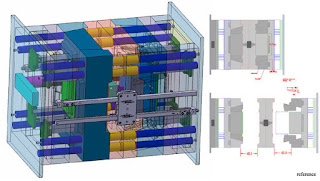

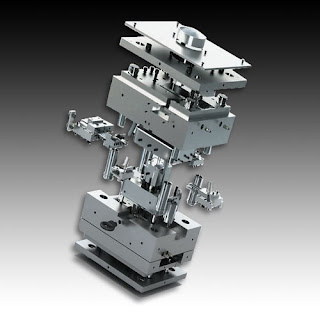

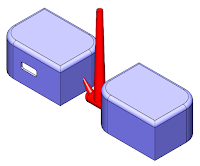

Beragam bentuk gate dapat dilihat dari gambar-gambar di bawah ini. Bentuk-bentuk tersebut adalah yang paling sering di jumpai di proses molding. Bentuk-bentuk gate juga berpengaruh terhadap konturksi molding itu sendiri.

Posisi dan ukuran gate sangat berpengaruh terhadap hasil akhir dari produk yang akan di cetak/buat. Mulai dari appearance produk karena posisi gate tidak boleh terlihat dari luar produk, pengisian produk yang tidak sempurna serta second process setelah produk tersebut dicetak.

Beragam bentuk gate dapat dilihat dari gambar-gambar di bawah ini. Bentuk-bentuk tersebut adalah yang paling sering di jumpai di proses molding. Bentuk-bentuk gate juga berpengaruh terhadap konturksi molding itu sendiri.

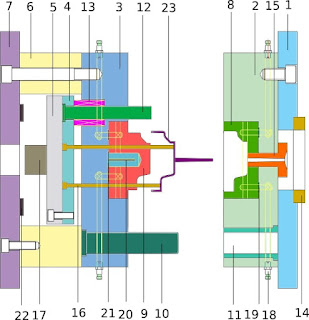

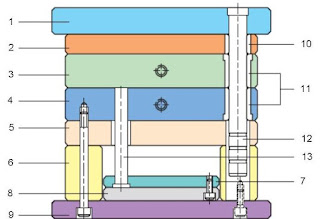

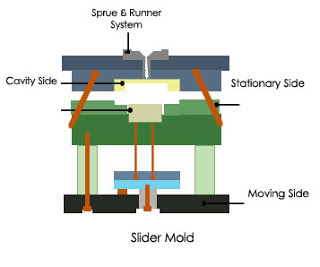

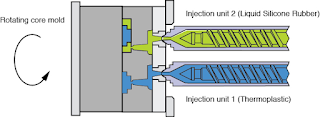

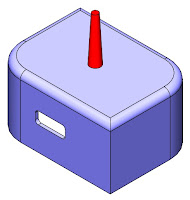

- Direct Gate : Artinya gate ini dari spurbush akan langsung menuju produk tanpa melewati runner. Biasanya di pakai untuk produk yang besar dan tidak banyak perpengaruh terhadap apperance yg di timbulkan akibat penggunaan jenis gate tersebut. Jenis ini memerlukan penanganan lanjutan yaitu memotong gate dari produk.

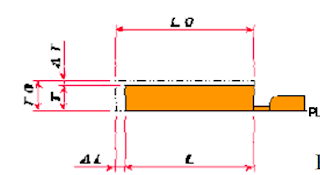

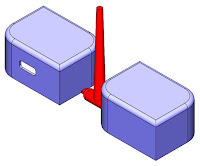

Direct Gate - Side Gate : Biasanya ada pada sisi produk, jenis ini juga memerlukan penanganan lanjutan pada produk seperti memotong gate dan merapihkan hasil potongan (jika di perlukan). Janis ini yg paling baik dan mudah penanganannya.

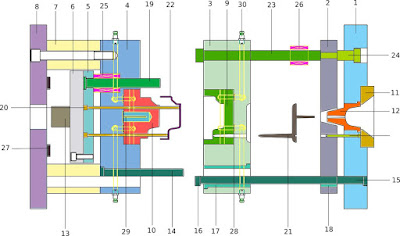

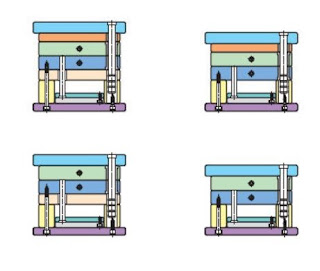

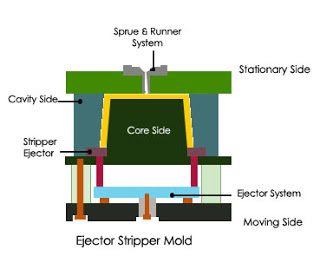

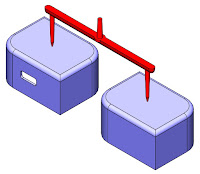

Side Gate - Pin Point Gate : Bentuknya berupa point-point pada produk, sering terhadap lebih dari 1 point dalah 1 produk. Bentuk ini tidak memerlukan penanganan lanjutan karena runner dan produk akan langsung terpisah.

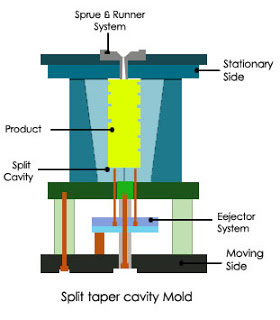

Pin Point Gate - Tunel Gate / Submarine Gate : Tipe seperti side gate tetapi ujungnya sama seerpti pinpoint gate. Tidak memerlukan penanganan lanjutan tetapi aliran material di dalam produk kurang bagus.

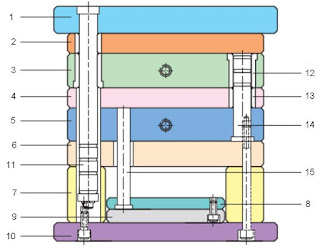

Tunel gate